Основной сложностью является проблема сбора отходов. Причем, как ни странно, в разных странах она решается разными методами. Есть страны, где в цену продукта (напитка) в ПЭТ-таре входит залоговая стоимость тары, возвращаемая при ее возврате (Швейцария, Германия и др.). В ряде стран установлены так называемые фандоматы (автоматы) для возврата пустой ПЭТ-тары и алюминиевых банок. Без большого успеха эта система очень ограниченно используется и в Москве (стоимость одной бутылки - всего 10 коп.). В странах ЕС практикуется также сбор бутылок в установленные контейнеры (с маркировкой «Пластик») для раздельного сбора бытовых отходов. В Китае сборщик пустых ПЭТ-бутылок - распространенная профессия. Проводится сбор бутылок из общих контейнеров бытовых отходов (локально) или их выборка на полигонах (свалках), что особенно характерно для России.

Оптимизация сбора ПЭТ

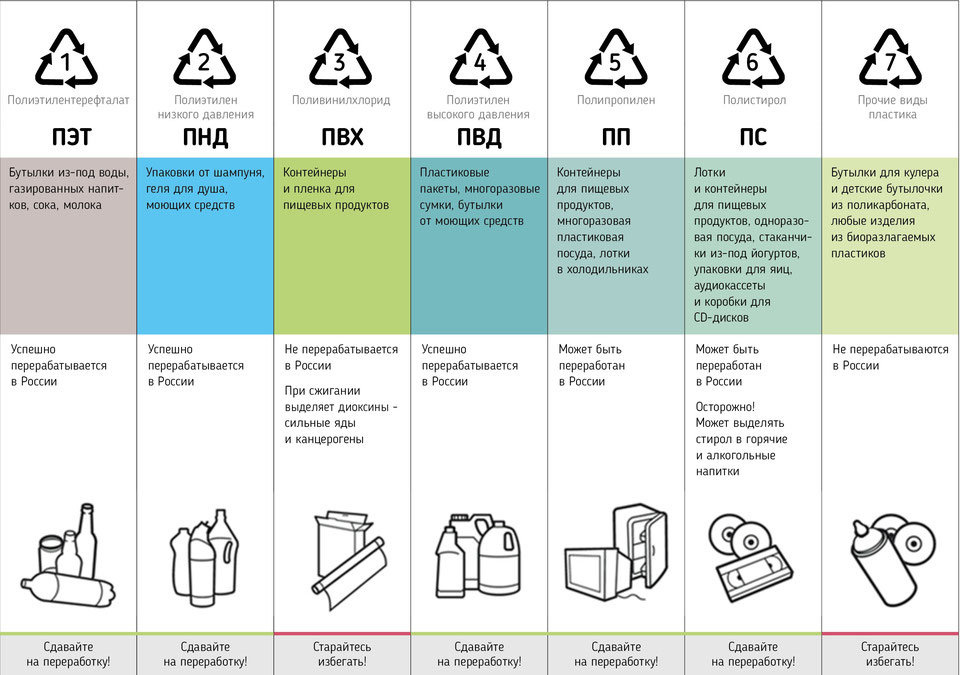

Оптимизация сбора и подготовка отходов ПЭТ к переработке является одним из основных экономических факторов формирования рынка вторичного ПЭТ. Это вызвано тем, что, например, для России объем твердых бытовых отходов (ТБО) составляет более 53 млн т, а доля в них пластика - всего 4 млн т, в которых соответственно ПЭТ - около 15 %. Выборка ПЭТ из такого огромного объема ТБО весьма затратна, хотя преимуществом ПЭТ-отходов является их достаточно простая идентификация, поскольку все бутылки из-под напитков изготовлены из ПЭТ, а на ПЭТ-бутылках из-под других жидкостей нанесена маркировка - знак рециклинга с цифрой «1»

При выборке вручную с транспортера один рабочий может отобрать не более 140 кг ПЭТ-бутылок в час. Отбор мелких фрагментов еще меньше. В случае других отходов (например, полиолефиновых) выборка осуществляется гораздо труднее. Куда более эффективны при выборке пластмасс с полигонов автоматизированные станции, работающие с использованием сенсорных датчиков и сканеров. Сканер по отраженному инфракрасному излучению четко идентифицирует на транспортере конкретный тип полимера (даже если он окрашен) и передает сигнал на пневмоустройство для сбора отходов в соответствующий контейнер. Производительность таких установок достигает 8 т/ч при очень высокой степени разделения. В странах ЕС они используются и для сортировки пластика из контейнеров раздельного сбора. Собранный ПЭТ подвергается обычно сортировке по цвету. В РФ в соответствии с ТУ 2298-014-01877509-00 имеются 4 цветовые группы: темные цвета (черный, коричневый), сине-зеленые, прозрачный, другие цвета. В России объем переработки вторичного ПЭТ составляет около 100 тыс. т (при этом из-за проблем со сбором, около 15 тыс. т ПЭТ-отходов импортируются).

Подготовка отходов ПЭТ к переработке

Большое внимание при переработке вторичного ПЭТ уделяется очистке, измельчению и отмывке его отходов, поскольку это позволяет значительно повысить качество получаемых из них изделий. Поэтому технологии этих процессов постоянно совершенствуются. Существует также целый ряд нежелательных побочных элементов в самой ПЭТ- таре, затрудняющих ее переработку в качественные продукты. Это прежде всего пробки из ПЭ, ПП или алюминиевые колпачки, этикетки, клей на этикетках, типографские надписи и непрозрачные покрытия на бутылке и т. п. Тем не менее все вопросы очистки решаемы, и бывшие в употреблении бутылки могут и должны быть переработаны. Наиболее простым и экономичным способом очистки принято считать отмывку отходов ПЭТ в водных средах (обычно с использованием моющих средств) в аппаратах непрерывного действия. Очистка ПЭТ-отходов производится в две-три ступени, затем очищенный материал измельчается и сушится до 0,5 % остаточной влажности.

Процесс переработки ПЭТ- бутылок в чистые флексы (хлопья), пригодные в качестве сырья для дальнейшей переработки, состоит, как правило, из следующих основных стадий:

- Хранения и подачи

- Сортировки

- Дробления

- Первичной воздушной классификации и вибросепарации

- Флотации

- Отмывки, полоскания, водоотделения и сушки

- Измельчения

- Вторичной воздушной классификации

- Пылеулавливания

У различных компаний для различного исходного сырья могут применяться и иные технологические операции. Общая тенденция - сокращение количества технологических стадий (ранее их число достигало 25 и более) для того, чтобы снизить затраты при одновременном обеспечении гарантий качества для конечного потребителя. Подготовленные таким образом отходы могут быть затем использованы для переработки в различные изделия. Существуют определенные ограничения на использование отходов в зависимости от степени их загрязненности.